Процесс производства стальной сетки для поддержки угольных шахт и производственный процесс

2025-05-29

Процесс производства

1. Выбор материала: высокопрочная арматура (например, HRB400E) или холоднокатаные ребристые стальные прутки, обычно 6~12 мм в диаметре, с прочностью на растяжение ≥540 МПа, чтобы обеспечить соответствие требованиям прочности подземной крепи.

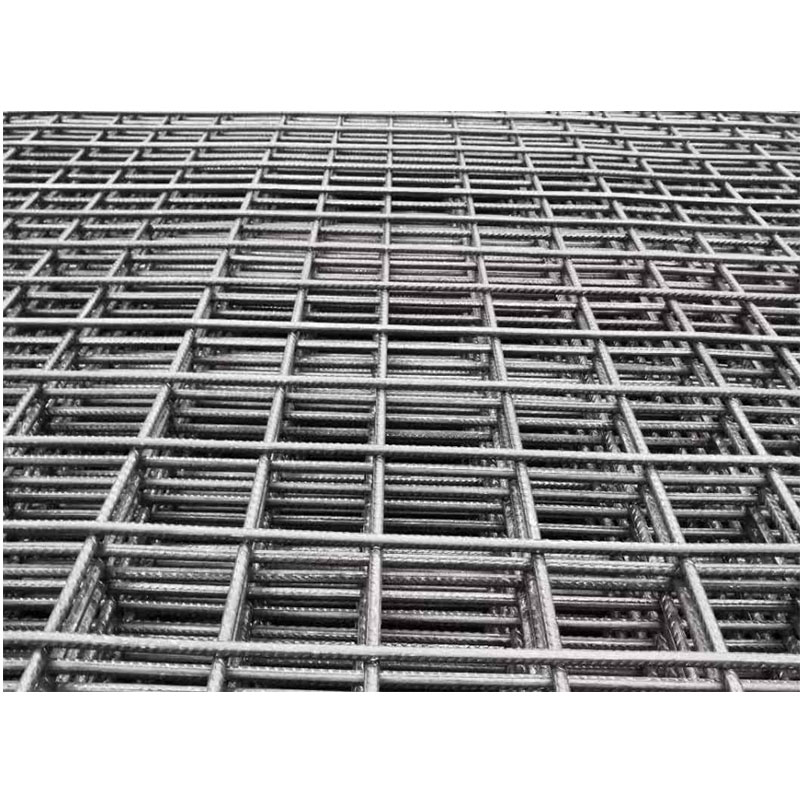

2. Сварка: С помощью автоматической машины контактной сварки продольные и поперечные стальные прутки свариваются в сетку в соответствии с заданной сеткой (например, 100мм×100мм), сварочный ток и напряжение должны точно контролироваться, прочность на сдвиг сварных соединений должна быть ≥320Н/мм², а погрешность размера сетки должна быть ≤±±1000мм. Погрешность размера ячеек ≤±1 мм.

3. Обработка поверхности: процесс горячего цинкования (толщина слоя цинка ≥20μm) или покрытие эпоксидной смолой, для улучшения коррозионной стойкости, адаптации к подземной влажной, кислотной среде, для продления срока службы.

4. Проверка качества: проверьте плоскостность, прочность сварочных швов и размер сетки рулон за рулоном, и положить его на склад после удовлетворения стандарта «Металлическая сетка для поддержки угольных шахт» (MT/T 354-2020).

Производственный процесс

1. Предварительная обработка сырья: стальные прутки выпрямляются на правильном станке и отрезаются в соответствии с проектной длиной, чтобы убедиться, что нет дефектов изгиба и ржавления.

2. Процесс сварки: через сварочное оборудование с ЧПУ, завершить поперечную сварку продольных и поперечных стальных прутков, чтобы сформировать равномерную структуру сетки, со скоростью сварки ≤0,5 м/с, чтобы избежать ложной сварки.

3. Нарезка и упаковка: Нарезка по заданной ширине (1~3 м) в соответствии с требованиями заказчика, обвязка влагонепроницаемой пленкой и упаковка в коробки, маркировка с номером модели, датой производства и знаком проверки качества.

Процесс учитывает как прочность, так и долговечность, широко используется в проезжей части угольных шахт, опорах тоннелей, является основным материалом для защиты безопасности подземных работ.